Direkteinspritzung – Technik, Entwicklung, Vorteile und Herausforderungen moderner Einspritzsysteme

Der Begriff Direkteinspritzung bezeichnet ein Verfahren zur Kraftstoffeinspritzung, das sowohl bei Dieselmotoren als auch bei Ottomotoren eingesetzt wird. Im Gegensatz zu älteren Einspritz- oder Vergasersystemen wird der Kraftstoff dabei direkt in den Brennraum des Zylinders eingespritzt. Diese Technologie hat die Motorenentwicklung der letzten Jahrzehnte maßgeblich geprägt, den Wirkungsgrad deutlich verbessert und die Emissionskontrolle grundlegend verändert.

Im folgenden Artikel wird die Direkteinspritzung mit besonderem Fokus auf Dieselmotoren umfassend erläutert – von den physikalischen Grundlagen über die konstruktive Ausführung bis hin zu Vorteilen, Nachteilen und ihrer historischen Entwicklung im PKW-Bereich.

1. Grundlagen der Direkteinspritzung

Die Direkteinspritzung unterscheidet sich grundlegend von indirekten Einspritzsystemen. Während bei klassischen Vorkammer- oder Wirbelkammer-Dieselmotoren der Kraftstoff zunächst in eine separate Kammer eingespritzt wurde, erfolgt bei der Direkteinspritzung die Einspritzung unmittelbar in den Hauptbrennraum.

Das Ziel dieser Technik ist eindeutig:

- Reduzierung des spezifischen Kraftstoffverbrauchs

- Steigerung des Wirkungsgrades

- Verbesserung der Leistungsdichte

- Optimierung der Abgasemissionen

Die direkte Platzierung des Kraftstoffs im Brennraum ermöglicht eine präzisere Steuerung des Verbrennungsprozesses.

Direkteinspritzung bei Dieselmotoren

2. Prinzip der Diesel-Direkteinspritzung

Beim Dieselmotor erfolgt die Verbrennung durch Selbstzündung. Luft wird im Zylinder stark verdichtet, wodurch sie sich auf über 700 °C erhitzt. Kurz vor dem oberen Totpunkt des Kolbens wird der Dieselkraftstoff in den Brennraum eingespritzt.

Bei der Direkteinspritzung:

- Wird der Kraftstoff am Ende des Kompressionstaktes eingespritzt.

- Erfolgt die Einspritzung über eine direkt in den Brennraum ragende Mehrloch-Düse.

- Wird der Kraftstoff fein zerstäubt (vernebelt).

- Erfolgt keine Umleitung über Vor- oder Wirbelkammern.

Die extrem feine Verteilung ist entscheidend. Nur so kann eine möglichst vollständige, saubere und effiziente Verbrennung stattfinden.

3. Aufbau und Ausführung

3.1 Die Mehrloch-Einspritzdüse

Das Kernstück der Diesel-Direkteinspritzung ist der Injektor – meist als Mehrlochdüse ausgeführt. Diese besitzt mehrere sehr kleine Bohrungen, durch die der Kraftstoff mit hohem Druck in den Brennraum eingespritzt wird.

Moderne Injektoren ermöglichen:

- Mehrfacheinspritzungen pro Arbeitstakt

- Präzise Dosierung kleinster Kraftstoffmengen

- Elektronische Steuerung des Einspritzzeitpunkts

- Anpassung an Last- und Drehzahlzustände

3.2 Hochdrucksysteme

Für eine effektive Zerstäubung sind extrem hohe Einspritzdrücke notwendig. Grundsätzlich gilt:

Je höher der Einspritzdruck, desto feiner die Zerstäubung – und desto besser die Verbrennung.

Typische Systeme:

- Common-Rail-Systeme mit Drücken von bis zu 1800 bar (Stand 2005)

- Pumpe-Düse-Systeme mit Drücken von bis zu 2500 bar

Heute liegen moderne Systeme sogar deutlich darüber.

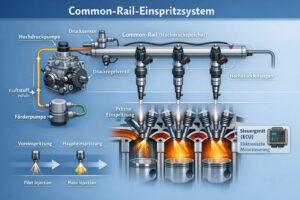

3.3 Common Rail

Beim Common-Rail-System wird der Kraftstoff in einer gemeinsamen Hochdruckleitung („Rail“) gespeichert und steht permanent unter Druck. Elektronisch gesteuerte Injektoren bestimmen Zeitpunkt und Menge der Einspritzung.

Vorteile:

- Flexible Einspritzstrategie

- Mehrfacheinspritzung möglich

- Reduzierung von Geräuschentwicklung

- Verbesserte Emissionskontrolle

3.4 Pumpe-Düse-System

Hier besitzt jeder Zylinder eine eigene Hochdruckpumpe. Diese Technik wurde besonders von Volkswagen intensiv genutzt.

Merkmale:

- Sehr hohe Einspritzdrücke

- Kompakte Bauweise

- Mechanisch komplexer Aufbau

4. Vorteile der Diesel-Direkteinspritzung

4.1 Reduzierter Kraftstoffverbrauch

Im Vergleich zum Vorkammer- oder Wirbelkammerverfahren ergibt sich eine Verbrauchsreduzierung von etwa 5 bis 10 %. Gründe:

- Wegfall von Strömungsverlusten zwischen Kammer und Hauptbrennraum

- Geringere Wärmeverluste

- Effizientere Verbrennung

4.2 Höherer Wirkungsgrad

Durch die direkte Einspritzung wird:

- Die Energie besser genutzt

- Die Verbrennungsdauer verkürzt

- Der thermische Wirkungsgrad erhöht

4.3 Höhere Drehzahlen möglich

Da die Verbrennung schneller abläuft, können direkteinspritzende Dieselmotoren höhere Drehzahlen erreichen als klassische Kammerdiesel.

4.4 Bessere Kaltstarteigenschaften

Die Direkteinspritzung ermöglicht ein zuverlässigeres Startverhalten bei niedrigen Temperaturen.

4.5 Optimierte Gaswechselzeiten

Der geringere Voreinspritzwinkel erlaubt längere Gaswechselzeiten, was sich positiv auf Füllgrad und Leistung auswirkt.

5. Nachteile der Diesel-Direkteinspritzung

5.1 Lautere Verbrennung

Ein typischer Nachteil ist das stärkere Verbrennungsgeräusch. Der schnelle Druckanstieg im Zylinder führt zum bekannten „Nageln“ des Dieselmotors.

Bis etwa 1988 wurden direkteinspritzende Dieselmotoren fast ausschließlich im LKW-Bereich eingesetzt, da das Geräuschniveau für PKW als zu hoch galt.

5.2 Komplexe Gemischbildung

Die homogene Verteilung des Kraftstoffs im Brennraum stellt eine große Herausforderung dar. Eine ungleichmäßige Verteilung führt zu:

- Rußbildung

- Stickoxid-Emissionen

- Unvollständiger Verbrennung

5.3 Kolbenmulden-Design

Um die Gemischbildung zu optimieren, werden spezielle Kolbenmulden konstruiert. Diese beeinflussen:

- Strömungsführung

- Drallbildung

- Kraftstoffverteilung

5.4 Drallerzeugung

Ein wendelartig geformter Einlasskanal sorgt für eine gezielte Verwirbelung der einströmenden Luft. Diese Strömung verbessert die Durchmischung von Luft und Kraftstoff.

5.5 Verzögerte Heizwirkung im Winter

Im Winterbetrieb dauert es länger, bis der Motor seine Betriebstemperatur erreicht. Ursache ist der hohe Wirkungsgrad, bei dem weniger Energie als Abwärme verloren geht.

Historische Entwicklung im PKW

6. Pionierarbeit von Ludwig Elsbett

Die erste Serienfertigung eines Diesel-Direkteinspritzmotors für PKW erfolgte – wenn auch in kleinem Rahmen – durch Ludwig Elsbett.

Er war ein Visionär der sparsamen Dieseltechnologie und setzte früh auf Direkteinspritzung mit optimierter Brennraumgestaltung.

7. Durchbruch im Großserien-PKW

7.1 Fiat Croma TD i.d. (1988)

Der erste Großserien-PKW mit Diesel-Direkteinspritzung war der Fiat Croma TD i.d..

Technische Daten:

- 1929 cm³ Hubraum

- 66 kW / 90 PS

- Turboaufladung

- Direkteinspritzung

Mit diesem Modell begann der Siegeszug der modernen Dieseltechnik im PKW-Sektor.

8. TDI von Volkswagen und Audi

1990 führten Audi und Volkswagen das Diesel-Direkteinspritzverfahren unter der geschützten Marketingbezeichnung TDI ein.

TDI steht für:

Turbocharged Direct Injection

Diese Motoren kombinierten:

- Turboaufladung

- Direkteinspritzung

- Elektronische Motorsteuerung

Der Erfolg war enorm und führte zu einer starken Verbreitung von Diesel-PKW in Europa.

9. Internationale Bezeichnungen

Viele Hersteller entwickelten eigene Markenbezeichnungen:

- Bei Peugeot: HDI (High pressure Direct Injection)

- Bei Ford Motor Company: TDCI (Turbo Diesel Common Rail Injection)

- Bei Mercedes-Benz: CDI (Common Rail Direct Injection)

Diese Systeme basieren meist auf der Common-Rail-Technologie.

Direkteinspritzung bei Ottomotoren

Auch Ottomotoren nutzen zunehmend Direkteinspritzung. Anders als beim Diesel wird hier ein zündfähiges Gemisch erzeugt, das durch eine Zündkerze entflammt wird.

Vorteile im Ottomotor:

- Höhere Verdichtung möglich

- Bessere Klopfregelung

- Reduzierter Verbrauch

- Downsizing-Konzepte

Technische Vertiefung

10. Mehrfacheinspritzung

Moderne Systeme erlauben:

- Voreinspritzung (Reduktion von Geräuschen)

- Haupteinspritzung

- Nacheinspritzung (Abgasnachbehandlung)

Diese Strategie verbessert:

- Verbrennungsablauf

- Emissionen

- Geräuschkomfort

11. Emissionsproblematik

Die Direkteinspritzung brachte neue Herausforderungen:

- Stickoxide (NOx)

- Feinstaub

- Partikelbildung

Lösungen:

- Abgasrückführung (AGR)

- Dieselpartikelfilter

- SCR-Katalysatoren mit AdBlue

12. Wirtschaftliche Bedeutung

Die Direkteinspritzung ermöglichte:

- Niedrigere CO₂-Werte

- Wettbewerbsvorteile für Hersteller

- Stärkere Marktakzeptanz des Diesel-PKW

In Europa dominierte der Dieselmarkt zeitweise über 50 % Neuzulassungen.

Zukunftsperspektiven

13. Kombination mit Hybridtechnik

Direkteinspritzende Motoren werden heute häufig mit:

- Mild-Hybrid-Systemen

- Plug-in-Hybrid-Antrieben

kombiniert.

14. Alternative Kraftstoffe

Direkteinspritzsysteme können mit:

- Biodiesel

- E-Fuels

- HVO-Kraftstoffen

betrieben werden.

Die Direkteinspritzung stellt einen Meilenstein in der Entwicklung moderner Verbrennungsmotoren dar. Insbesondere im Dieselbereich führte sie zu erheblichen Effizienzsteigerungen und Verbrauchsreduktionen. Trotz anfänglicher Nachteile – vornehmlich Geräuschentwicklung – setzte sich die Technik durch und bildet heute den Standard in nahezu allen modernen Diesel-PKW.

Vom ersten Serienfahrzeug wie dem Fiat Croma TD i.d. bis zu heutigen Common-Rail-Hochdrucksystemen zeigt sich, wie stark Innovation, Präzision und Elektronik die Motorentechnik verändert haben.

Obwohl Elektromobilität zunehmend an Bedeutung gewinnt, bleibt die Direkteinspritzung ein zentrales Kapitel der Motorenentwicklung – technisch anspruchsvoll, effizient und historisch bedeutsam.