Wirbelkammer-Dieselmotor – Aufbau, Funktion, Thermodynamik und Einsatz im Pflanzenölbetrieb

Der Wirbelkammer-Dieselmotor gehört zu den klassischen Bauformen der indirekten Einspritzung im Dieselmotorenbau. Über Jahrzehnte hinweg war dieses Prinzip eine der wichtigsten Technologien für Pkw- und Nutzfahrzeug-Dieselmotoren, bevor moderne Direkteinspritzsysteme wie Common-Rail die Marktdominanz übernahmen.

Trotzdem besitzt die Wirbelkammer-Technik bis heute technische Relevanz – insbesondere in robusten Aggregaten, stationären Motoren, älteren Fahrzeugen sowie im Bereich alternativer Kraftstoffe wie Pflanzenöl.

In diesem Fachartikel betrachten wir:

- Den konstruktiven Aufbau der Wirbelkammer

- Strömungsmechanische und thermodynamische Prozesse

- Unterschiede zur Vorkammer- und Direkteinspritzung

- Verbrennungscharakteristik und Emissionsverhalten

- Einsatzmöglichkeiten im Pflanzenölbetrieb

- Historische Entwicklung und heutige Bedeutung

1. Historische Einordnung der Wirbelkammer-Technologie

Die Entwicklung indirekter Einspritzsysteme begann in den 1920er- und 1930er-Jahren. Einer der bedeutendsten Entwickler war Prosper L’Orange, der maßgeblich zur Vorkammertechnik beitrug.

Die Wirbelkammer wurde als Weiterentwicklung der klassischen Vorkammer konzipiert, um:

- Eine homogenere Gemischbildung zu erreichen

- Den Motorlauf zu beruhigen

- Die Geräuschentwicklung zu reduzieren

- Niedrigere Einspritzdrücke zu ermöglichen

Besonders stark verbreitet war die Technik bei Mercedes-Benz-Dieselmotoren der 1970er bis 1990er Jahre.

2. Konstruktiver Aufbau der Wirbelkammer

2.1 Grundstruktur

Die Wirbelkammer befindet sich im Zylinderkopf und ist über einen tangential angeordneten Schusskanal mit dem Hauptbrennraum verbunden.

Sie besteht typischerweise aus:

- Kugel- oder torusförmiger Kammer

- Tangentialem Verbindungskanal

- Einspritzdüse

- Glühkerze (für Kaltstart)

- Wärmespeicherndem Kammerkörper (oft als Einsatz gefertigt)

2.2 Geometrische Gestaltung

Die Geometrie ist entscheidend für die Wirbelbildung:

- Tangentiale Anströmung erzeugt starke Rotation

- Rotationsgeschwindigkeit kann > 100 m/s Umfangsgeschwindigkeit erreichen

- Luftverwirbelung verbessert Tropfenzerstäubung

- Turbulenzgrad beeinflusst Verbrennungsdauer

Die Formgebung folgt strömungsmechanischen Optimierungskriterien.

3. Strömungsmechanik in der Wirbelkammer

Während des Verdichtungstaktes wird Luft aus dem Hauptzylinder durch den Schusskanal in die Wirbelkammer gedrückt.

3.1 Wirbelbildung

Die tangentiale Einströmung erzeugt einen intensiven Drall:

- Hoher Drallgrad (Swirl Ratio)

- Zentrifugaleffekte trennen Gemischzonen

- Homogene Luftverteilung

Die entstehende Rotationsbewegung bleibt während der Einspritzphase stabil.

3.2 Kraftstoffeinspritzung

Die Einspritzdüse spritzt den Kraftstoff in Richtung der Luftrotation.

Effekte:

- Feine Zerstäubung

- Gleichmäßige Verteilung

- Geringe lokale Überfettung

- Reduzierte Rußbildung

Im Vergleich zur Direkteinspritzung sind deutlich geringere Einspritzdrücke erforderlich.

4. Thermodynamische Prozesse

Die Wirbelkammer beeinflusst mehrere thermodynamische Parameter:

4.1 Verdichtung

Indirekte Einspritzmotoren besitzen meist höhere Verdichtungsverhältnisse (21:1 – 23:1).

4.2 Zündverzug

Durch:

- Höhere Wandtemperaturen

- Intensivere Vermischung

- Glühkerzenunterstützung

ist der Zündverzug relativ kurz.

4.3 Verbrennungsphasen

- Vorentflammungsphase

- Schnelle Druckanstiegsphase

- Diffusionsverbrennung

- Nachverbrennungsphase

Die Druckanstiegsgeschwindigkeit ist flacher als bei Direkteinspritzern → ruhiger Motorlauf.

5. Vergleich: Wirbelkammer vs. Direkteinspritzung

| Merkmal | Wirbelkammer | Direkteinspritzung |

|---|---|---|

| Einspritzdruck | niedrig | sehr hoch |

| Geräusch | leise | härter |

| Wirkungsgrad | geringer | höher |

| Emissionen | mehr Wärmeverluste | effizienter |

| Pflanzenöltauglichkeit | sehr gut | eingeschränkt |

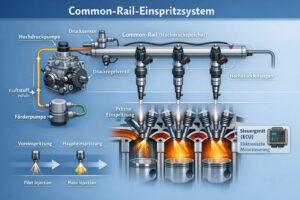

Moderne Systeme wie Common-Rail werden u. a. von Bosch entwickelt.

6. Vorteile der Wirbelkammer-Technik

6.1 Ruhiger Lauf

Durch längere Verbrennungsdauer entsteht weniger Nageln.

6.2 Robustheit

Unempfindlich gegenüber:

- Kraftstoffqualität

- Viskositätsschwankungen

- mechanischen Toleranzen

6.3 Geringere Einspritzanforderungen

Einfachere Pumpentechnik möglich.

6.4 Bessere Kaltstarteigenschaften

Wärmespeicherung in der Kammer unterstützt Selbstzündung.

7. Nachteile der Wirbelkammer

- Höhere Wärmeverluste

- Geringerer Wirkungsgrad

- Höherer spezifischer Verbrauch

- Höhere CO₂-Emissionen

- Nicht geeignet für moderne Abgasnormen

8. Einsatz im Pflanzenölbetrieb

Ein zentrales Einsatzgebiet ist der alternative Kraftstoffbetrieb.

8.1 Warum geeignet?

Pflanzenöl besitzt:

- Höhere Viskosität

- Höheren Siedepunkt

- Schlechtere Zerstäubungseigenschaften

Die intensive Luftrotation kompensiert diese Nachteile.

8.2 Technische Anpassungen

Empfohlen:

- Kraftstoffvorwärmung

- Zweitanksystem

- Angepasste Einspritzzeiten

- Temperaturüberwachung

Viele ältere Volkswagen-Dieselmotoren mit Wirbelkammer gelten als besonders pflanzenöltauglich.

9. Emissionsverhalten

Charakteristisch:

- Niedrigere NOx-Spitzen

- Höhere HC-Emissionen

- Erhöhte Wärmeverluste

- Geringerer Partikeldruck

Moderne Abgasnormen wie Euro 6 sind mit dieser Technik nicht erreichbar.

10. Material- und Fertigungsaspekte

Die Wirbelkammer wird häufig als separater Einsatz gefertigt:

- Hochlegierte Stahllegierungen

- Hitzebeständige Werkstoffe

- Präzisionsbearbeitung

Wärmeausdehnung muss berücksichtigt werden.

11. Geräuschverhalten

Die Druckanstiegsrate ist geringer als bei Direkteinspritzern.

Ergebnis:

- Weniger Dieselklopfen

- Weicher Motorlauf

- Geringere Strukturbelastung

12. Wirtschaftlichkeit

Obwohl der Verbrauch höher ist, bieten Wirbelkammermotoren:

- Geringe Reparaturkosten

- Lange Lebensdauer

- Hohe Fehlertoleranz

13. Moderne Relevanz

Heute sind Wirbelkammermotoren hauptsächlich zu finden in:

- Oldtimern

- Landwirtschaftlichen Maschinen

- Stationären Aggregaten

- Entwicklungsländern

Die Direkteinspritzung hat sich weltweit durchgesetzt.

14. Zusammenfassung

Die Wirbelkammer-Technologie stellt eine ingenieurtechnisch elegante Lösung zur Verbesserung der Gemischbildung dar. Sie kombiniert robuste Mechanik mit strömungsoptimierter Verbrennung.

Zwar wurde sie durch moderne Hochdruckeinspritzsysteme weitgehend ersetzt, doch ihre Vorteile – insbesondere bei alternativen Kraftstoffen – sichern ihr weiterhin technische Bedeutung.